|

|

|

1. Подготовка к стыковке |

|

а) Предпочтительный выбор способа стыковки |

|

горячая вулканизация |

|

холодная вулканизация |

|

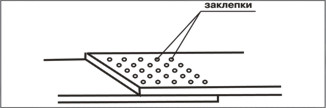

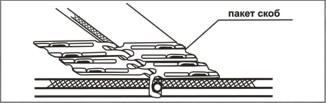

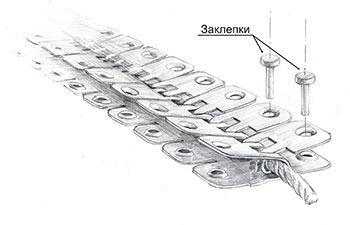

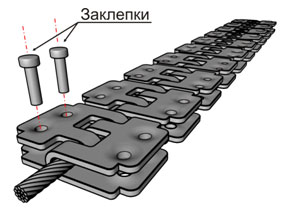

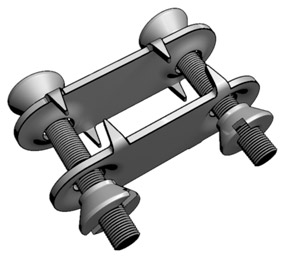

механический |

|

б) Подготовка лент к стыковке при вулканизации |

|

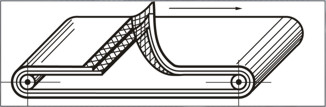

в) Выбор способа нахлестки при вулканизации (холодной и горячей) |

|

нахлестной |

|

полунахлестной |

|

в замок (в пасть) |

|

на клин |

|

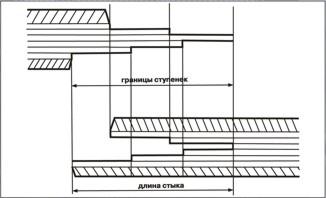

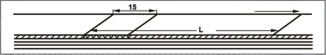

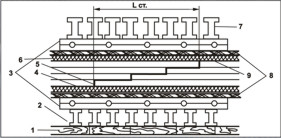

г) Выбор параметров стыка |

|

длина стыка |

|

длина ступеней |

|

число ступеней |

|

угол скоса стыка |

|

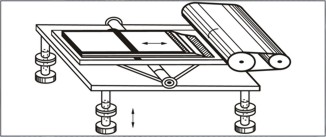

2. Технология изготовления стыков при вулканизации |

|

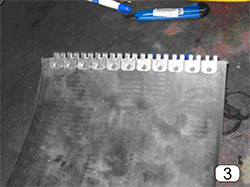

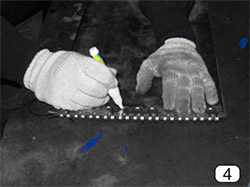

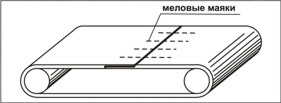

а) Разметка и разделка ленты под стык |

|

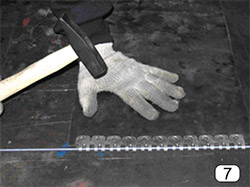

б) Шероховка |

|

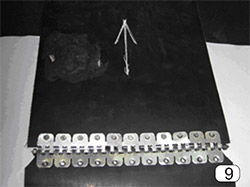

в) Обезжиривание |

|

г) Промазка поверхностей клеем |

|

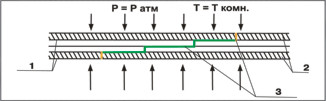

д) Сборка стыков |

|

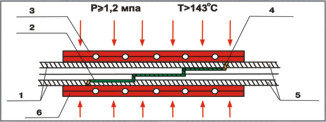

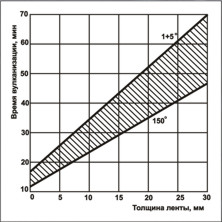

е) Режим вулканизации стыков резинотканевых лент |

|

3. Литература |